术语:

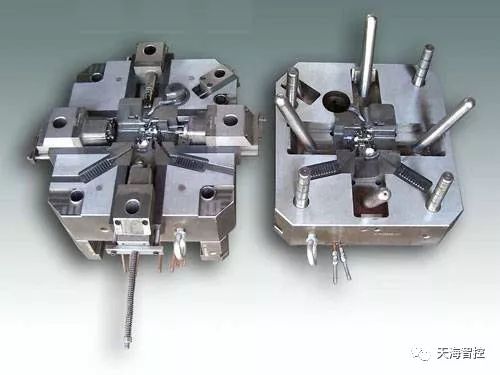

1、动模(动模侧):在压铸过程中,可移动的部分,包括型芯、活动镶块等。

2、定模(定模侧):与动模相反,在压铸过程中位置相对固定。

3、分型面:动模和定模之间的接触面,决定产品的外观和内部结构。

4、浇口:金属液进入模具的入口。

5、内浇口:位于分型面附近,金属液从模具内部填充到型腔的通道。

6、横浇道(分配器):金属液从压室进入模具后,首先流经的通道,用于将金属液均匀分配到各个内浇口。

7、压室:存放金属液的部位,与模具内部的浇口相连。

8、模具寿命:模具在持续使用过程中能保持其性能的时间。

9、热平衡:压铸过程中模具的温度平衡状态。

特点:

1、高精度:压铸模具能够生产出高精度的产品,其尺寸精度和表面质量都较高。

2、高硬度:压铸模具需要承受高压和高温,因此通常具有高的硬度和耐磨性。

3、复杂结构:由于压铸产品多样化,压铸模具通常具有复杂的结构,包括多种不同的组件和镶块。

4、高寿命:优质的压铸模具寿命长,可以持续稳定地生产大量产品。

5、良好的热平衡性能:压铸模具在压铸过程中需要保持良好的热平衡状态,以确保产品质量和模具寿命。

6、高度自动化:现代压铸模具与自动化生产线相结合,可以实现高效、自动化的生产。

7、模块化设计:为了方便维修和更换,压铸模具通常采用模块化设计,包括各种标准件和非标准件。

仅供参考,如需更准确全面的信息,可查阅压铸模具相关文献或咨询专业压铸模具制造商。

TIME

TIME